Führungskräfte in der Produktion fragen sich oft, warum Digitalisierungsinitiativen nicht die erwarteten Ergebnisse liefern – trotz erheblicher Investitionen in ERP- und MES-Systeme. Die Antwort liegt in einer kritischen Lücke im IT-Stack: dem Mangel an einer umfassenden Plattform für menschliche Arbeiter. Dieser Artikel zeigt, wie Connected Worker Plattformem diese Lücke schließen und Produktionsabläufe transformieren.

Die Limitierungen traditioneller Fertigungs-IT-Systeme

Während ERP- und MES-Systeme grundlegend für Produktionsprozesse sind, wurden sie mit fundamental anderen Zielen entwickelt als dem Management menschenzentrierter Abläufe. ERP-Systeme funktionieren beim Management von Geschäftstransaktionen, Finanzdaten und der Ressourcenplanung, aber sie haben Schwierigkeiten mit der dynamischen Natur von Shopfloor Abläufen. Ihre Interfaces sind für Büroarbeiter optimiert, die strukturierte Daten eingeben, nicht für Werker, die in dynamischen Produktionsumgebungen arbeiten.

MES-Systeme hingegen sind gebaut, um sich mit Maschinen zu verbinden, Produktionsdaten zu sammeln und automatisierte Prozesse zu verwalten. Sie behandeln jedoch typischerweise menschliche Arbeiter als statische Ressourcen und nicht als dynamische Teilnehmer im Produktionsprozess. Diese Limitation wird in mehreren kritischen Bereichen offensichtlich:

Echtzeit-Anpassungsfähigkeit

Während MES-Systeme Maschinen basierend auf automatisierten Signalen anpassen können, fehlt ihnen die Fähigkeit, sich schnell an menschengesteuerte Änderungen anzupassen. Wenn ein erfahrener Arbeiter ein Qualitätsproblem oder eine Prozessverbesserungs-Möglichkeit identifiziert, macht es die rigide Struktur von MES-Systemen schwierig, diese Information in Echtzeit zu erfassen und darauf zu reagieren.

Mitarbeiterwissen

MES-Systeme funktionieren beim Sammeln von Daten von Sensoren und automatisierter Ausrüstung, haben aber Schwierigkeiten, menschliche Beobachtungen, Entscheidungen und Wissen zu integrieren. Die Entscheidung eines Mitarbeiters, einen Prozess basierend auf Materialvariationen anzupassen, bleibt oft unaufgezeichnet oder wird zu spät erfasst.

Prozessflexibilität

Produktionsprozesse erfordern oft menschliches Urteilsvermögen und Anpassung. Während ERP-Systeme standardisierte Prozesse verwalten können und MES-Systeme automatisierte kontrollieren können, ist keines der Systeme darauf ausgelegt, die flexiblen, wissensbasierten Abläufe zu handhaben, die menschliche Mitarbeiter ausführen. Dies führt zu einer erheblichen Lücke in Prozessdokumentation und Optimierung.

Diese Limitierungen zwingen Unternhemen dazu, Workarounds zu schaffen, typischerweise in Form von Standalone Applikationen, Excel-Tabellen und papierbasierten Systemen. Während diese Lösungen unmittelbare Bedürfnisse adressieren, schaffen sie Datensilos, Compliance-Risiken und Ineffizienzen, die letztendlich die Vorteile der Kern-ERP- und MES-Investitionen untergraben.

Das finanzielle Versprechen von Connected Worker Platforms

Die finanzielle Auswirkung der Implementierung einer Connected Worker Plattform geht weit über einfache Kostenreduzierung hinaus. Eine mittelgroße Fabrik sieht typischerweise einen Return on Investment innerhalb von 3-9 Monaten, mit Vorteilen, die sich über mehrere operative Bereiche erstrecken. Nehmen Sie das Beispiel einer 500-Mitarbeiter-Fabrik: Während die initiale Investition durchschnittlich etwa €300.000 beträgt, einschließlich Platform-Lizenz, Implementation und Training, überschreiten die jährlichen Vorteile oft €2,5 Millionen durch Reduktion der IT-Kosten, Produktivitätssteigerungen, und Ressourcen-Optimierung.

Das sind nicht nur theoretische Zahlen. Die reale Auswirkung wird deutlich, wenn man allein die IT Maintenance Kosten betrachtet. Viele Fabrik haben Hunderte kleine, unverwaltete Anwendungen, die jeweils separate Wartung und Support erfordern. Durch Konsolidierung dieser Apps in eine einzige Plattform reduzieren Unternehmen typischerweise ihre IT Maintenance Kosten um €300.000-500.000 jährlich. Fügen Sie dazu eine 70-90%ige Reduzierung der Entwicklungskosten für neue Applikation durch No-Code oder Low-Code hinzu, und der finanzielle Case wird überzeugend.

Die einzigartige Herausforderung der Shadow IT

Während viele Anbieter Connected Worker Plattformen anbieten, offenbart die kritische Herausforderung der Konvertierung bestehender Shadow IT Applikationen erhebliche Unterschiede in ihren Möglichkeiten. Die meisten Plattformen konzentrieren sich primär darauf, Dokumente zu digitalisieren und einfache Formulare oder Checklisten zu erstellen. Während dies nützlich ist, adressiert diese limitierte Funktionalität nur einen kleinen Teil der Shadow IT in der Produktion.

Die Realität der Fertigungs-IT ist weitaus komplexer. Eine typische Fabrik unterhält Dutzende, wenn nicht Hunderte kleiner Applikationen, die diverse Prozesse handhaben: von komplexen Qualitätsprüfungen und Material Tracking bis hin zu spezialisierten Produktionsplanungs-Tools. Viele dieser Applikationen beinhalten ausführliche Logiken, Multi-Step Workflows, komplexe Datenhandhabung und komplizierte Nutzer-Interaktionen, die weit über einfache Formulare und Checklisten hinausgehen.

Warum traditionelle Connected Worker Plattformen zu kurz greifen

Die meisten Connected Worker Plattformen haben mehrere Limitierungen beim Versuch, bestehende Applikationen zu konvertieren:

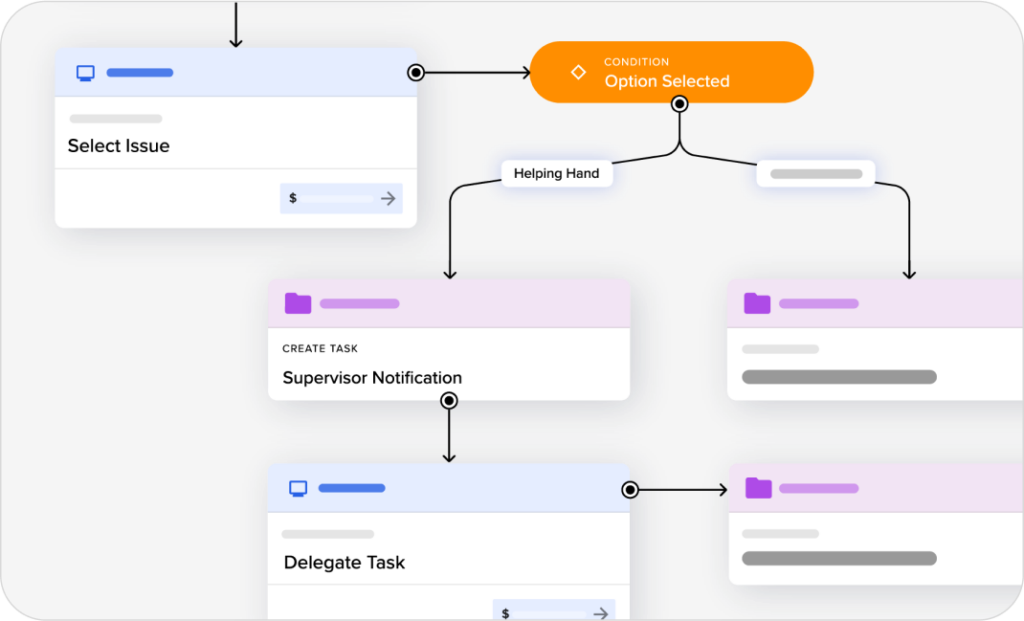

Ihr Formular-basierter Ansatz kann nur einfache, lineare Prozesse handhaben. Produktionsprozesse beinhalten jedoch oft komplexe verzweigte Logik, bedinge Prozesse und dynamische Datenverknüpfungen, die nicht in einfachen Formular-Strukturen dargestellt werden können.

Traditionelle Plattformen fehlt die Fähigkeit, tief mit bestehenden Systemen und Datenquellen zu integrieren. Viele Shopfloor Applikationen müssen mit mehreren Systemen interagieren, Daten transformieren und komplexe Berechnungen in Echtzeit ermöglichen – Fähigkeiten, die das übersteigen, was traditionelle Dokument- und Formular-basierte Plattformen bieten können.

Die rigide Natur dieser Plattformen bedeutet, dass sie nicht die spezifische Business Logik und Nutzerinteraktionen akkurat abbilden können, die bestehende Shadow IT Applikation wertvoll für die Endnutzer machen. Dies führt oft zu vereinfachten Versionen, die nicht die tatsächlichen operativen Bedürfnisse erfüllen, was zu schlechter Akzeptanz oder der fortgesetzten Nutzung von Legacy Applikationen neben der neuen Plattform führt.

Workerbase’s No-Code/Low-Code Vorteil

Workerbase hebt sich ab, indem es eine umfassende No-Code und Low-Code Development Umgebung anbietet, die speziell für Manufacturing Applikationen entwickelt wurde. Dieser einzigartige Ansatz ermöglicht mehrere kritische Fähigkeiten:

Die No-Code Umgebung der Plattform erlaubt es Nutzern, ausgefeilte Applikationen durch visuelle Tools zu erstellen. Anders als einfacher Form-Builder unterstützt diese Umgebung komplexe Workflow Logiken, dynamisches Daten-Handling und komplexe Nutzerinteraktionen. Das bedeutet, dass selbst komplizierte Prozesse ohne Code gemappt werden können, während die für die Produktion nötige Flexibilität erhalten bleibt.

Für komplexere Anwendungen ermöglichen Workerbase’s Low-Code Fähigkeiten, Funktionalität durch Custom Code zu erweitern. Dieser Hybrid-Ansatz stellt sicher, dass keine Applikation zu komplex ist, um auf die Plattform migriert zu werden, während gleichzeitig die einfache Nutzung erhalten bleibt, die No-Code so effizient macht.

Die Architektur der Plattform unterstützt tiefe Integration mit bestehenden Produktions-Systemen und erlaubt Anwendungen, das gleiche Funktionalitätslevel wie ihre Vorgänger zu erhalten. Dies umfasst Echtzeit Datenaustausch mit ERP- und MES-Systemen, komplexe Berechnungen und die Fähigkeit, Aktionen in verknüpften Systemen auszulösen.

Am wichtigsten ist, dass Workerbase’s Ansatz die Erstellung wirklich benutzerfreundlicher User Interfaces ermöglicht. Dies reduziert erheblich Resistenz und Trainingsaufwände während der Migration, während diese Anwendungen trotzdem in eine verwaltete, sichere Umgebung gebracht werden.

Von Shadow IT zu Managed Innovation

Durch Bereitstellung einer kompletten Digitalisierungsumgebung anstatt nur eines Formular-Editors ermöglicht Workerbase einen systematischen Ansatz zur Shadow IT. Organisationen können:

- Bestehende Funktionalität ohne Kompromisse akkurat replizieren

- Anwendungen mit neuen Fähigkeiten während der Migration verbessern

- Gemeinsame Funktionalitäten über mehrere Anwendungen standardisieren

- Konsistente Sicherheits- und Governance Richtlinien einhalten

- Die Flexibilität erhalten, Anwendungen anzupassen, wenn sich Bedürfnisse ändern

Dieser umfassende Ansatz transformiert Shadow IT von einer Last zu einem Vorteil. Anstatt Standardisierung durch Limitierung zu erzwingen, ermöglicht Workerbase Standardisierung durch Möglichkeiten – indem es die nötigen Tools bereitstellt, um das volle Spektrum von Produktions-Anwendungen in eine verwaltete Umgebung zu bringen, während ihr Wert für Mitarbeiter erhalten bleibt.

Implementierungsansatz und häufige Herausforderungen

Die Reise zur erfolgreichen Implementierung einer Connected Worker Plattform folgt mehreren unterschiedlichen Mustern, jedes mit seinen eigenen Herausforderungen und Lösungen. Die erfolgreichsten Implementierungen beginnen typischerweise in Bereichen, wo bestehende Prozesse erhebliche Probleme verursachen und wo Verbesserungen schnell gemessen und demonstriert werden können.

Vertrauen und Akzeptanz aufbauen

Eine der häufigsten Herausforderungen bei der Implementierung von Connected Worker Plattformen ist die initiale Resistenz sowohl von IT Teams als auch von Mitarbeitern. IT Abteilungen sorgen sich oft über den Verlust der Kontrolle über Anwendungen und Governance, während Mitarbeiter verstärkte Überwachung oder Disruption ihrer etablierten Abläufe befürchten. Erfolgreiche Implementierungen adressieren diese Bedenken direkt durch kollaborative Ansätze.

Eine bewährte Strategie ist die Bildung gemeinsamer Teams von IT Spezialisten und Shopfloor Mitarbeitern während der initialen Implementierungsphase. Dieser Ansatz stellt sicher, dass sowohl technische Anforderungen als auch praktische Nutzeranforderungen erfüllt werden. Wenn Mitarbeiter sehen, wie die Plattform ihre täglichen Aufgaben vereinfacht und ihnen eine Stimme für Prozessverbesserungen gibt, transformiert sich initiale Skepsis typischerweise in aktive Unterstützung.

Legacy Systeme Managen

Eine weitere erhebliche Herausforderung liegt im Übergang von tief eingebetteten Legacy Systeme und informellen Lösungen. Viele Fabriken sind stark auf Excel-Tabellen, lokale Datenbanken und Custom Applikationen angewiesen, die über Jahre entwickelt wurden. Diese Tools enthalten oft wertvolles Prozesswissen, das erhalten und zur neuen Plattform übertragen werden muss.

Erfolgreiche Implementierungen umfassen typischerweise einen strukturierten Wissenstransfer. Dies beinhaltet die systematische Dokumentation bestehender Workflows, Identifizierung kritischer Datenpunkte und die Sicherstellung, dass wertvolles Prozesswissen verbessert und nicht in der Migration verloren wird.

Ein strategischer Ansatz zur Implementierung

Eine erfolgreiche Implementierung folgt typischerweise vier zentralen Phasen:

Phase 1: Bewertung und Planung (2-4 Wochen)

- Analyse bestehender Applikationen und Workflows

- Identifizierung von High-Impact Prozessen für initiale Implementierung

- Definition von Erfolgsfaktoren und ROI Zielen

- Erstellung eines Stakeholder Kommunikationsplans

Phase 2: Platform Implementierung (4-8 Wochen)

- Setup der Platform

- Konfiguration von User Management

- Integration mit bestehenden ERP- und MES-Systemen

- Training von Key Usern und Administratoren

Phase 3: Migration der Anwendungen (3-6 Monate)

- Priorisierung von Anwendungen für Migration

- Konvertierung von High-Priority Workflows zur Plattform

- Validierung und Testen konvertierter Apps

- Phase-out von Legacy Lösungen

Phase 4: Optimierung und Skalierung (Kontinuierlich)

- Monitoring und Optimierung implementierter Workflows

- Best Practice Sharing über Standorte hinweg

- Implementierung fortgeschrittener Features

- Fortsetzung der Migration verbleibender Applikationen

Ausblick

Die Fertigungs-IT Landschaft entwickelt sich schnell, und Connected Worker Plattformen werden so essentiell wie ERP- und MES-Systeme. Erfolg erfordert mehr als nur die Auswahl der richtigen Plattform – es verlangt eine sorgfältig geplante Implementierungs-Strategie, die sowohl technische als auch menschliche Faktoren adressiert.

Für produzierende Unternehmen ist die Botschaft klar: Connected Worker Plattformen repräsentieren eine zentrale Investition in operative Exzellenz. Die Frage ist nicht, ob man eine solche Plattform implementiert, sondern wie man es effektiv macht. Organisationen, die entschieden handeln, werden am besten positioniert sein, um von den Vorteilen zu profitieren, die diese Plattformen bieten.

Die Zukunft der Produktion liegt darin, Menschen, Prozesse und Technologie in einem nahtlosen digitalen Ökosystem zusammenzubringen. Connected Worker Plattformen erweisen sich als die wichtige Brücke, die diese Integration möglich macht und sowohl kurzfristige Erfolge als auch langfristige strategische Vorteile liefert.