Was ist Single Minute Exchange of Die (SMED)?

In vielen Fertigungsumgebungen sind Maschinen dafür verantwortlich, verschiedene Produkte zu produzieren. Jedes Mal, wenn ein Produktwechsel erforderlich ist, müssen Maschineneinstellungen geändert werden, was erhebliche Zeit in Anspruch nehmen kann. Die Single Minute Exchange of Die (SMED) Lean Manufacturing Methodik hilft dabei, diese Rüstzeiten auf nur wenige Minuten zu reduzieren und sowohl die Maschineneffizienz als auch die Produktionsflexibilität zu verbessern. Durch die Optimierung von SMED und die Nutzung digitaler Tools können Unternehmen ihre Abläufe erheblich verbessern.

Vorteile von Single Minute Exchange of Die

Die Implementierung von SMED bietet mehrere wichtige Vorteile:

- Erhöhte Produktivität: Kürzere Rüstzeiten ermöglichen es Maschinen, mehr Teile im gleichen Zeitraum zu produzieren.

- Größere Flexibilität: Schnellere Umrüstungen ermöglichen es Unternehmen, schnell auf Nachfrageänderungen zu reagieren.

- Verbessertes Line Balancing: Effiziente Einrichtungen tragen zu reibungsloseren Abläufen für Mehrprodukt-Produktionslinien bei.

- EPEI-Implementierung: SMED unterstützt das Every Part Every Interval (EPEI) Konzept und erleichtert Lean-Produktionsstrategien.

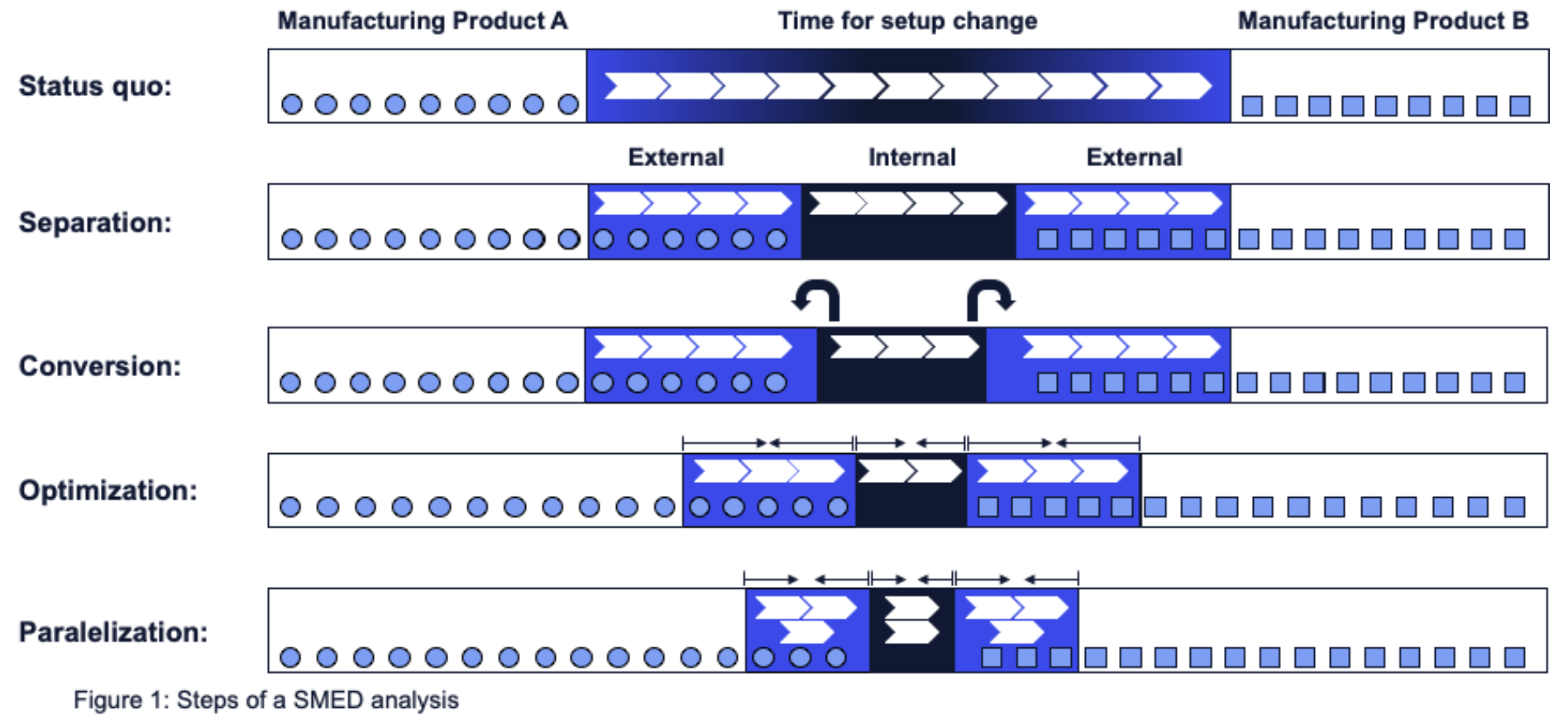

Strukturierter Ansatz zur Durchführung einer Single Minute Exchange of Die Analyse

Die Durchführung einer Single Minute Exchange of Die (SMED) Analyse folgt einer strukturierten Methodik, um systematisch Ineffizienzen im Umrüstungsprozess zu identifizieren und Rüstzeiten zu reduzieren. Als die Methode erstmals von Shiego Shingo entwickelt wurde, hatte sie 8 fundamentale Techniken, die berücksichtigt werden sollten. Diese wurden zu einem neuen 8-stufigen Schritt-für-Schritt-Ansatz modernisiert:

1. Den aktuellen Umrüstungsprozess beobachten und dokumentieren

- Zeitstudie durchführen, indem der gesamte Umrüstungsprozess aufgezeichnet wird

- Jeden Schritt aufgliedern und als intern (erfordern Maschinenstopp) oder extern (können während des Maschinenlaufs durchgeführt werden) klassifizieren

- Videoanalyse oder Echtzeit-Überwachungstools verwenden, um Ineffizienzen zu erfassen

2. Interne und externe Rüstvorgänge trennen

- Aufgaben identifizieren, die abgeschlossen werden müssen, wenn die Maschine gestoppt ist (interner Rüstvorgang)

- Aufgaben identifizieren, die ausgeführt werden können, während die Maschine weiterläuft (externer Rüstvorgang)

- Rüstschritte mit standardisierten Formaten wie Checklisten oder digitalen Arbeitsanweisungen dokumentieren. Digitale Arbeitsanweisungen von Workerbase gewährleisten Konsistenz und reduzieren Fehler

3. Internen Rüstvorgang in externen Rüstvorgang umwandeln

- So viele interne Rüstaufgaben wie möglich zu externen Rüstvorgängen verlagern

- Sicherstellen, dass notwendige Werkzeuge, Teile und Materialien vorab bereitgestellt und einsatzbereit sind, bevor die Maschine stoppt

- Digitale Arbeitskoordination nutzen, um Bediener zu benachrichtigen, wann externe Rüstvorgänge beginnen sollen

4. Interne Rüstvorgänge optimieren

- Einstellungen durch die Verwendung fester Positionierungsmechanismen oder Schnellwechsel-Vorrichtungen standardisieren

- Schnellbefestigungsmethoden wie Klemmen anstelle von Schrauben verwenden

- Bewegungsverschwendung durch Optimierung des Layouts und der Zugänglichkeit von Werkzeugen reduzieren

- Automatisierung einführen, wo anwendbar (z.B. servogesteuerte Einstellungen anstelle manueller Einstellungen).

5. Externe Rüstaufgaben optimieren

- Schattentafeln für Werkzeuge organisieren und sicherstellen, dass erforderliche Materialien leicht erreichbar sind

- Komponenten vorab montieren und ausrichten, um Einstellungszeiten zu reduzieren

- Die externe Rüstverfolgung mit digitalen Workflow-Management-Tools automatisieren

6. Parallele Abläufe implementieren

- Mehrere Bediener gleichzeitig zuweisen, um Rüstaufgaben parallel auszuführen

- Personalplanung optimieren, um Leerlaufzeiten während der Rüstung zu reduzieren

- Digitale Echtzeit-Koordinationstools verwenden, um Aufgaben effizient zu verfolgen und zuzuteilen

7. Den optimierten Rüstprozess validieren und standardisieren

- Mehrere Versuche durchführen, um Konsistenz im neuen Umrüstungsprozess zu gewährleisten

- Standardisierte digitale Arbeitsanweisungen mit Schritt-für-Schritt-Anleitung entwickeln

- Schulungsprogramme für Bediener entwickeln, um die Einhaltung des optimierten Prozesses sicherzustellen

8. Messen, analysieren und kontinuierlich verbessern

- Rüstzeiten mit Echtzeit-Überwachungstools und digitalen Dashboards verfolgen

- Rüstmatrix verwenden, um die Effizienz verschiedener Produktübergänge zu analysieren

- KI-gesteuerte Erkenntnisse verwenden, um Rüstsequenzen im Laufe der Zeit weiter zu verfeinern und zu optimieren

Dieser strukturierte Ansatz gewährleistet in Kombination mit digitalen Arbeitsanweisungen, Echtzeit-Koordination und KI-gesteuerten Analysen, dass Rüstzeiten minimiert und Effizienzgewinne aufrechterhalten werden.

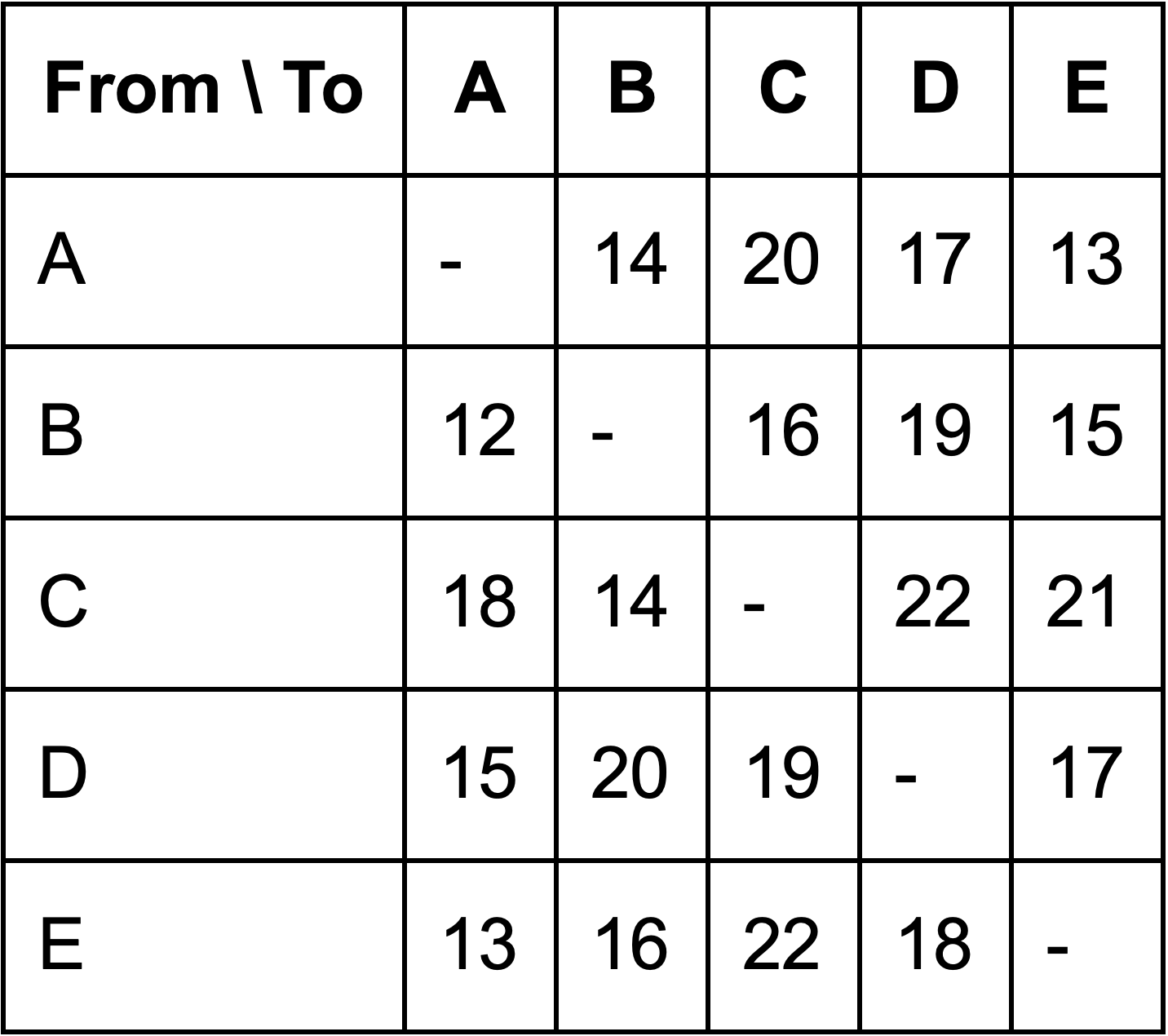

Die Rolle einer Rüstmatrix in SMED

Eine Rüstmatrix hilft dabei, Rüstzeiten zwischen verschiedenen Produktwechseln zu messen und zu optimieren. Durch die Verfolgung dieser Zeiten können Unternehmen:

- Engpässe identifizieren und Maschinenumrüstungen optimieren

- Modellsequenzierung basierend auf den kürzesten möglichen Rüstübergängen optimieren

- EPEI-Strategien implementieren, um Produktionspläne effizient auszubalancieren

Beispiel einer Rüstmatrix

Eine Rüstmatrix zeichnet die Übergangszeiten zwischen verschiedenen Produkteinstellungen an einer Maschine auf. Unten ist eine Beispielmatrix für fünf verschiedene Produkte (A, B, C, D, E):

Mit dieser Matrix können Unternehmen die beste Sequenz bestimmen, um Ausfallzeiten zu minimieren.

Zum Beispiel könnte die optimale Reihenfolge A → E → B → C → D sein, basierend auf der kürzesten Gesamtübergangszeit. Digitale Tools wie Workerbase können die Rüstmatrix-Verfolgung automatisieren, historische Daten analysieren und die effizienteste Produktionssequenz in Echtzeit empfehlen.

Single Minute Exchange of Die mit digitalen Tools verbessern

Digitale Arbeitsanweisungen

Moderne Fertigungseinstellungen umfassen eine komplexe Reihe von Parametern, die Bediener schnell und genau anpassen müssen. Digitale Arbeitsanweisungen bieten Schritt-für-Schritt-Anleitung und gewährleisten, dass Bediener der optimalen Sequenz für die schnellste Einrichtung folgen. Dies ist besonders vorteilhaft bei komplexen Umrüstungen, wo Effizienzgewinne am bedeutendsten sind.

Digitale Arbeitskoordination und Aufgabenpriorisierung

Digitale Arbeitskoordinationstools weisen Rüstaufgaben basierend auf Bedienerfähigkeiten und Priorisierung zu. Diese Tools:

- Verteilen Aufgaben dynamisch basierend auf Dringlichkeit

- Ermöglichen Echtzeit-Überwachung von Rüstdauern

- Aggregieren anonymisierte Daten für kontinuierliche Verbesserung

KI-gesteuerte Rüstoptimierung

Mit Echtzeit- und historischen Daten können Unternehmen dynamische Rüstmatrizen für jede Maschine generieren. KI-gesteuerte Algorithmen analysieren vergangene Rüstvorgänge, um optimierte Modellsequenzen zu empfehlen und die Gesamtproduktionseffizienz erheblich zu verbessern.

Hauptvorteile digitaler Tools für Single Minute Exchange of Die (SMED)

Die oben genannten digitalen Maßnahmen sind mit Workerbase umsetzbar und verbessern die SMED-Implementierung durch folgende Vorteile:

- Schnellere und genauere Rüstvorgänge mit geführten Arbeitsanweisungen, die über mobile Geräte bereitgestellt werden.

- Reduzierte Ausfallzeiten durch proaktive Koordination externer Rüstvorgänge mittels digitaler Workflow-Automatisierung.

- Kontinuierliche Verbesserung mit Echtzeit-Datenverfolgung und KI-gesteuerten Erkenntnissen.

- Verbesserte Personaleffizienz durch intelligente Aufgabenverteilung, die sicherstellt, dass die richtigen Bediener Rüstaufgaben zur richtigen Zeit übernehmen.

Fazit

Die Digitalisierung von SMED verwandelt traditionelle Fabriken in hocheffiziente, flexible Produktionslinien. Durch die Integration digitaler Arbeitsanweisungen, Echtzeit-Koordination und KI-gesteuerten Erkenntnissen können Unternehmen Umrüstzeiten erheblich reduzieren, Produktionssequenzen optimieren und die Gesamteffizienz steigern. Die Connected Worker Plattform von Workerbase macht diese digitalen SMED-Tools einfach implementierbar und skalierbar für Fertigungsunternehmen jeder Größe.