Lean Manufacturing im digitalen Zeitalter

Traditionelles Lean Manufacturing setzt auf Papierformulare und manuelle Prozesse, die alles verlangsamen. Digitale Lean-Prozesse beseitigen diese Engpässe und machen kontinuierliche Verbesserung schneller und einfacher skalierbar.

Lean Manufacturing konzentriert sich darauf, Verschwendung zu reduzieren und mehr Wert für Kunden zu liefern. Es zielt auf acht häufige Arten von Verschwendung ab – wie Überproduktion, Verzögerungen, überflüssige Bewegungen und ungenutzte Mitarbeiterfähigkeiten.

Tools wie 5S, Wertstromanalyse, Kanban, Kaizen und Gemba helfen dabei, diese Probleme anzugehen, aber papierbasierte Implementierung begrenzt, wie gut diese Tools skalieren und langfristig bestehen können.

Digitales Lean Manufacturing verwandelt bewährte Methoden in intelligente, vernetzte Prozesse.

- 5S-Audits verfolgen Korrekturmaßnahmen automatisch.

- Kanban-Systeme lösen automatisiert Nachschub aus.

- Kaizen-Verbesserungen werden durch besserer Messung schneller implementiert.

- Dynamische Wertstromanalyse in Echtzeit statt statische Momentaufnahmen.

Digitale Tools verändern nicht die Lean-Prinzipien. Sie lassen sie besser funktionieren, indem sie manuelle Engpässe beseitigen und Echtzeit-Daten für klügere Entscheidungen liefern.

Warum Workerbase für Lean Manufacturing?

Zentrale Lean-Konzepte, verstärkt durch digitale Systeme

Standardisierte Arbeit und kontinuierliche Verbesserung

- Statische Standardarbeitsanweisungen sind schnell veraltet und passen sich nicht an unterschiedliche Qualifikationsniveaus an.

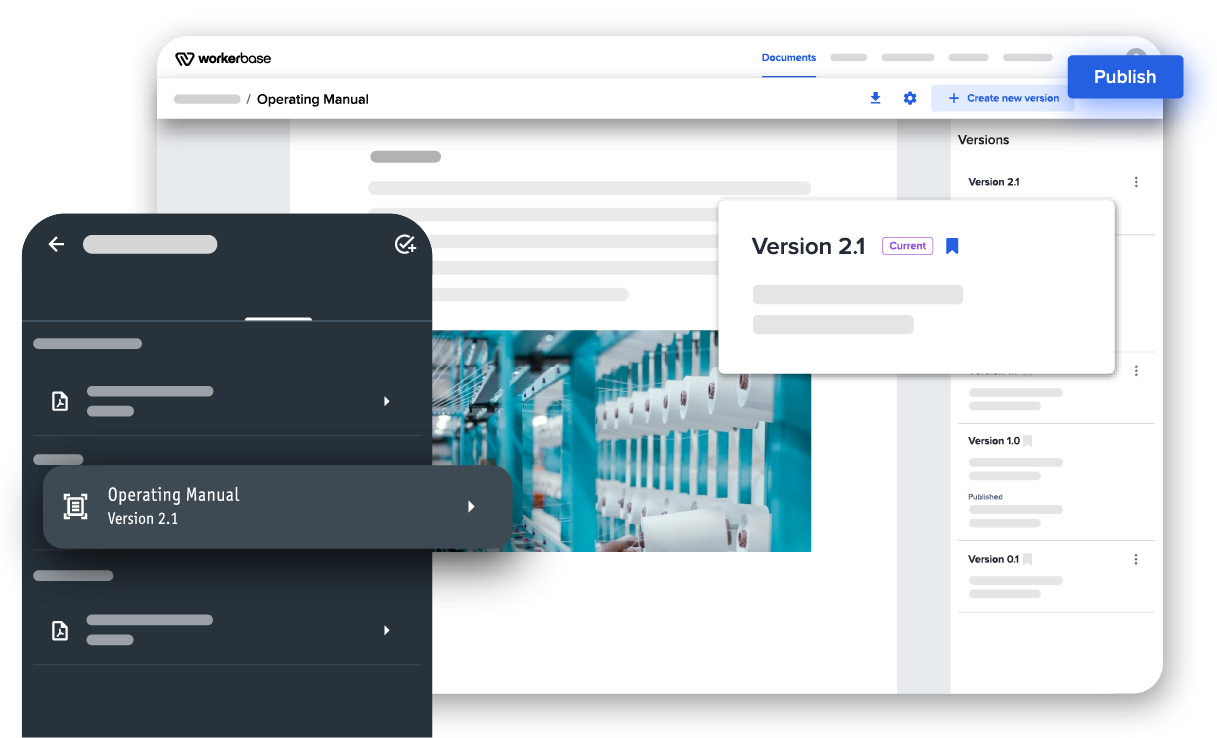

- Digitale Arbeitsanweisungen passen sich automatisch an und bieten detaillierte Anleitung für neue Mitarbeiter und optimierte Benutzeroberflächen für erfahrene Mitarbeiter.

- Sie helfen sicherzustellen, dass Aufgaben beim ersten Mal richtig ausgeführt werden, wodurch Fehler und Nacharbeit reduziert werden.

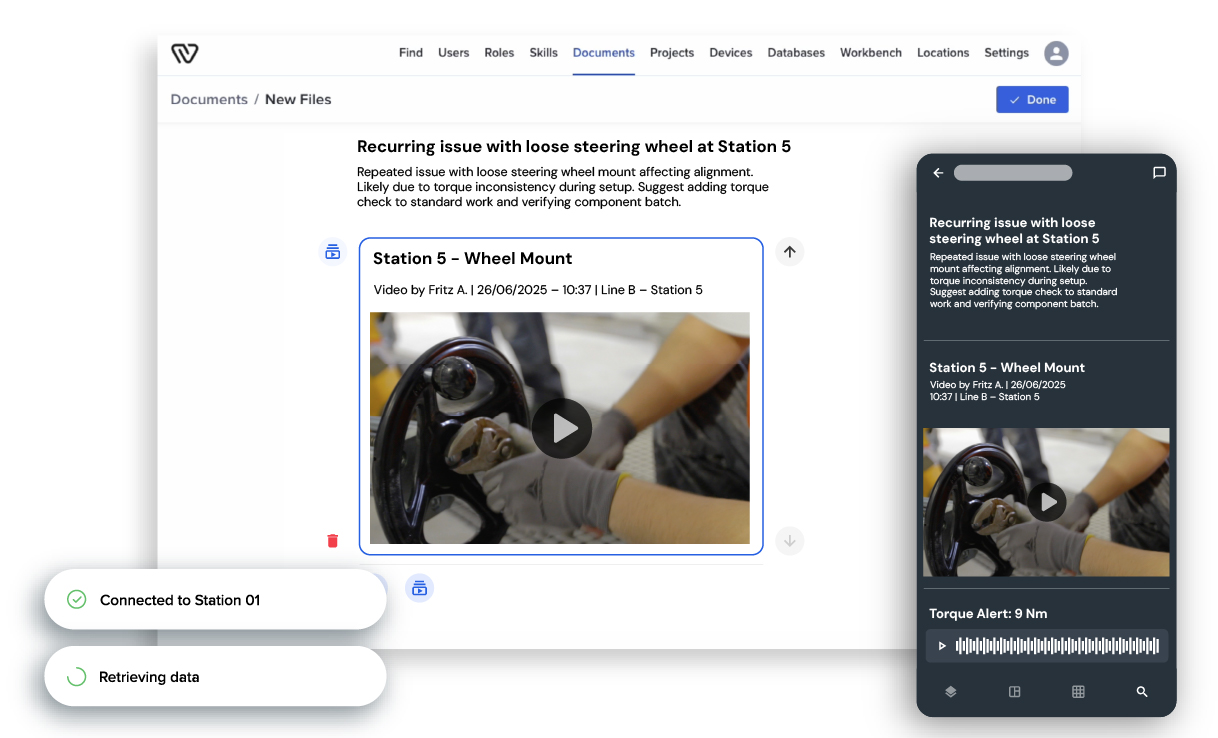

Problemlösung und Ursachenanalyse

- Traditionelle Problemlösung findet statt, nachdem die Produktion bereits beeinträchtigt wurde.

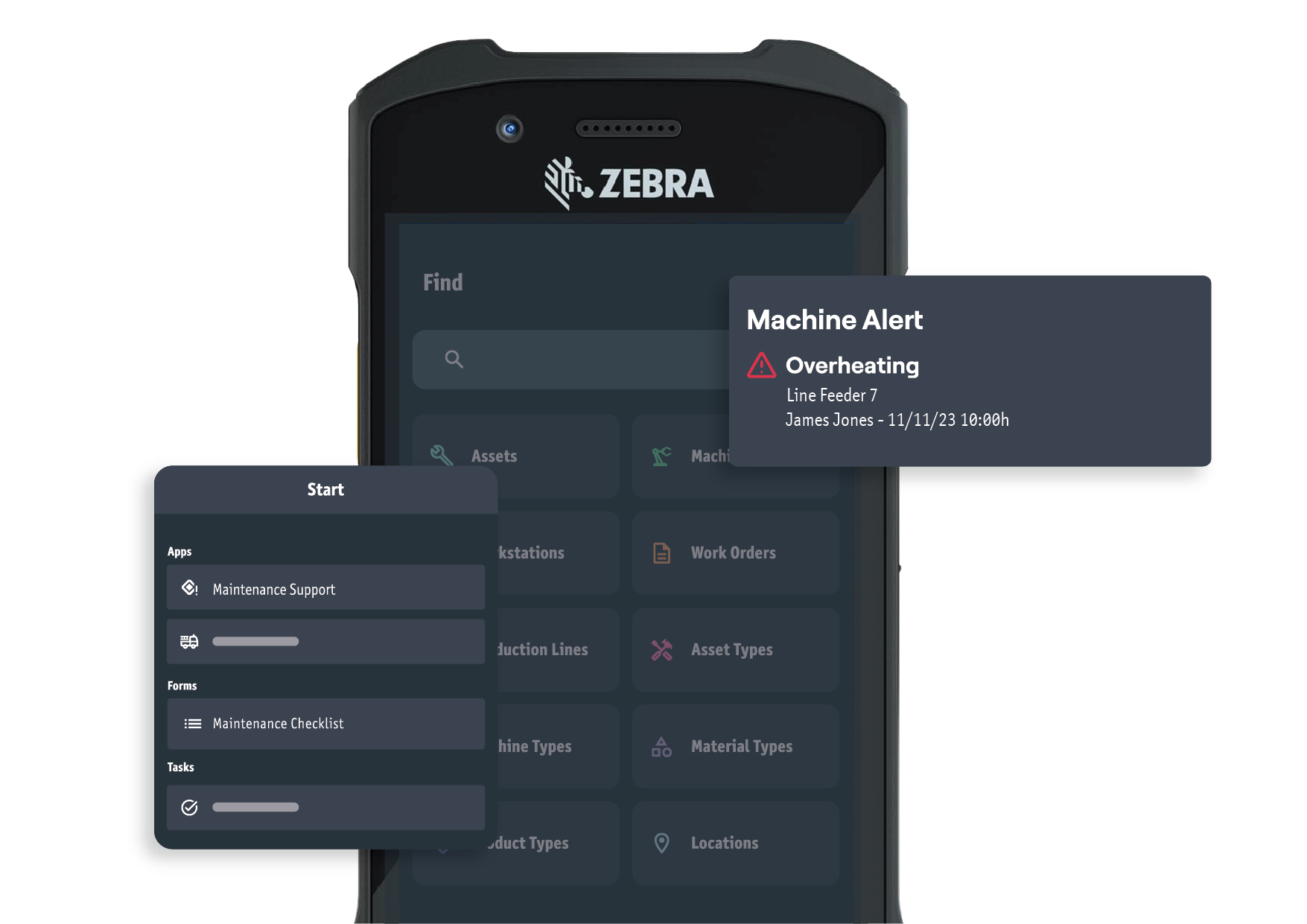

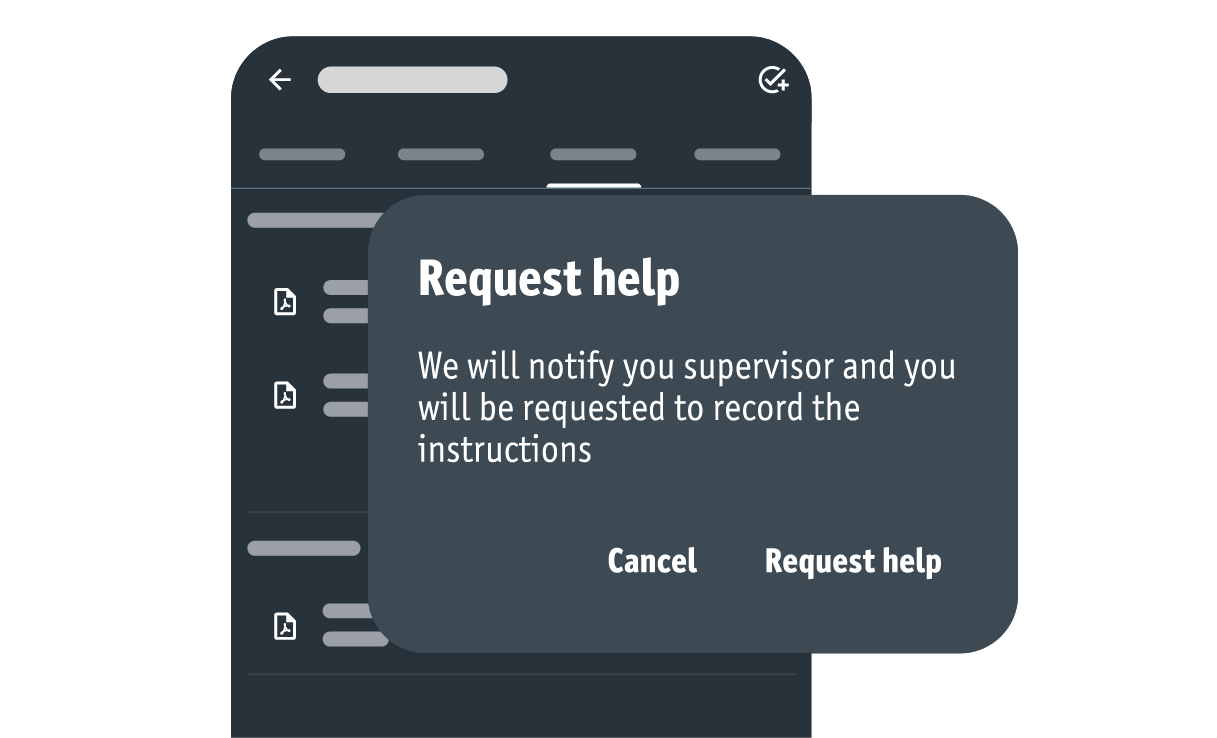

- Digitale Andon-Systeme erkennen Probleme sofort und leiten sie an die entsprechenden Personen für eine schnelle Reaktion weiter.

- Sie führen durch strukturierte Problemlösung, erfassen Lösungen und bauen Wissensdatenbanken auf, die Fachwissen bewahren, auch wenn erfahrene Mitarbeiter das Unternehmen verlassen.

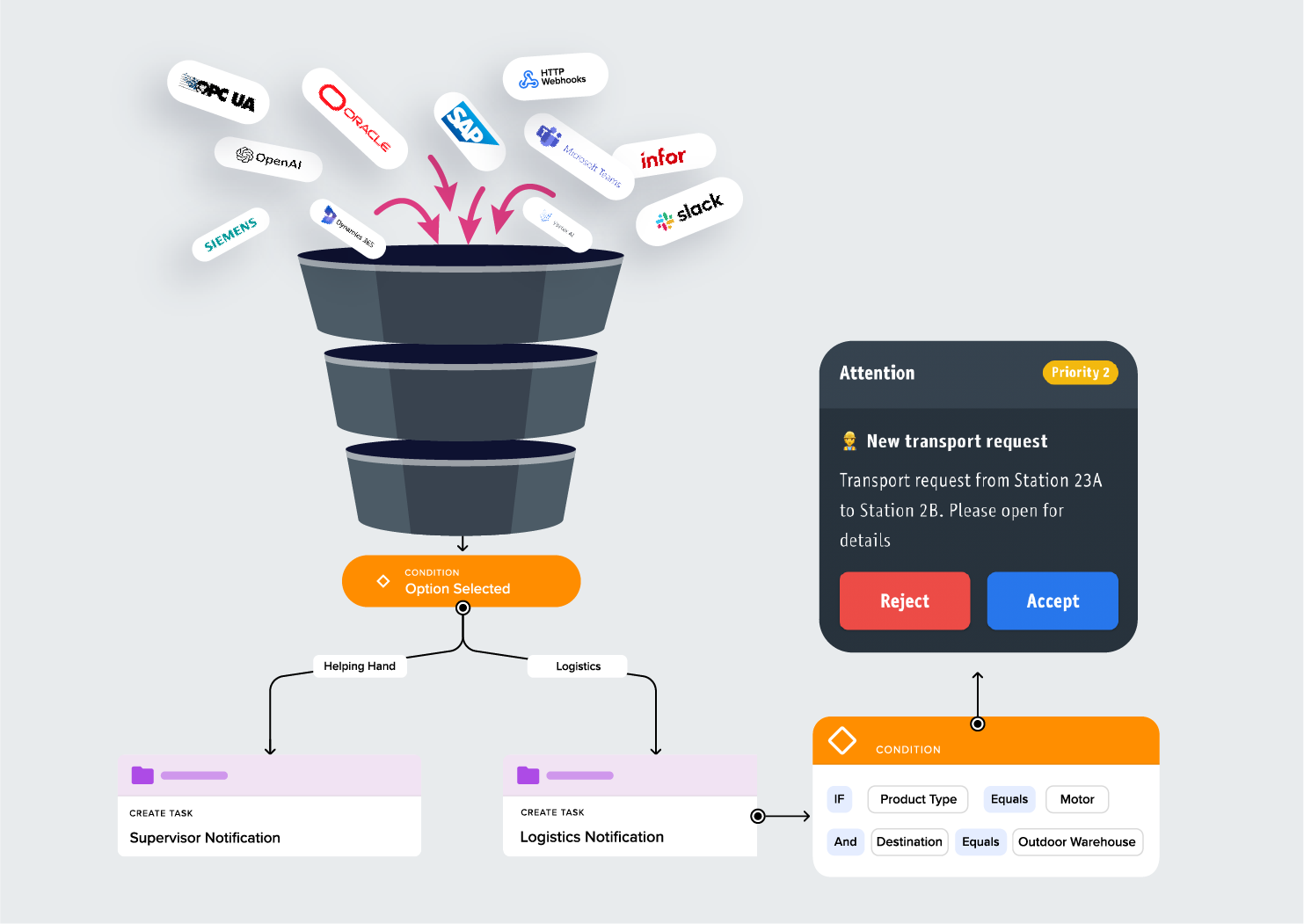

Pull-Systeme und Kanban-Management

- Physische Kanban-Karten gehen verloren und benötigen ständiges manuelles Management.

- Digitale Kanban-Systeme lösen automatisch Nachschub basierend auf dem tatsächlichen Verbrauch aus und bieten vollständige Transparenz über den Materialfluss.

- Sie passen sich an kommende Nachfrage an und optimieren Lagerbestände ohne manuellen Aufwand.

Wertstromanalyse und Flussoptimierung

- Traditionelle Wertstrom-Maps sind Momentaufnahmen, die schnell veralten.

- Digitales Mapping aktualisiert sich automatisch mit Live-Produktionsdaten, erfasst Zykluszeiten und erkennt Engpässe in Echtzeit ohne zusätzlichen Aufwand.

Leistungsstarke Funktionen für eine schlankere Produktion

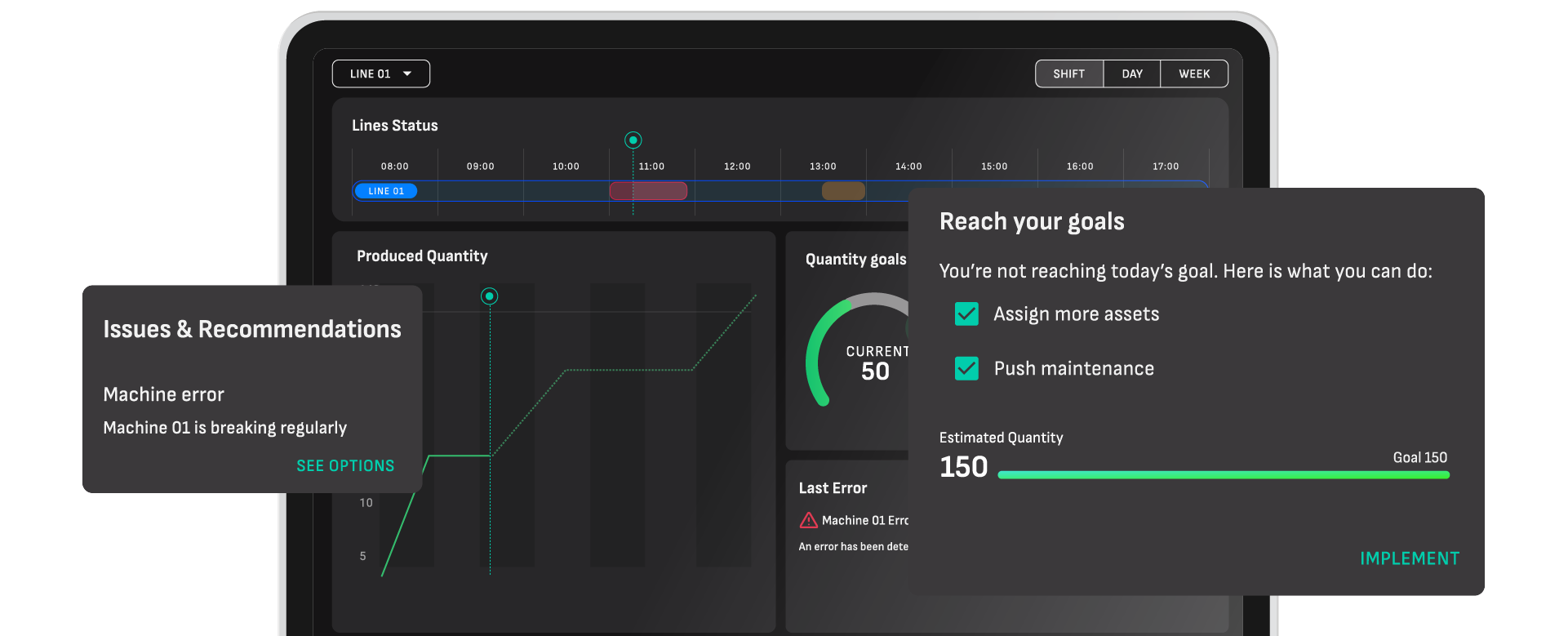

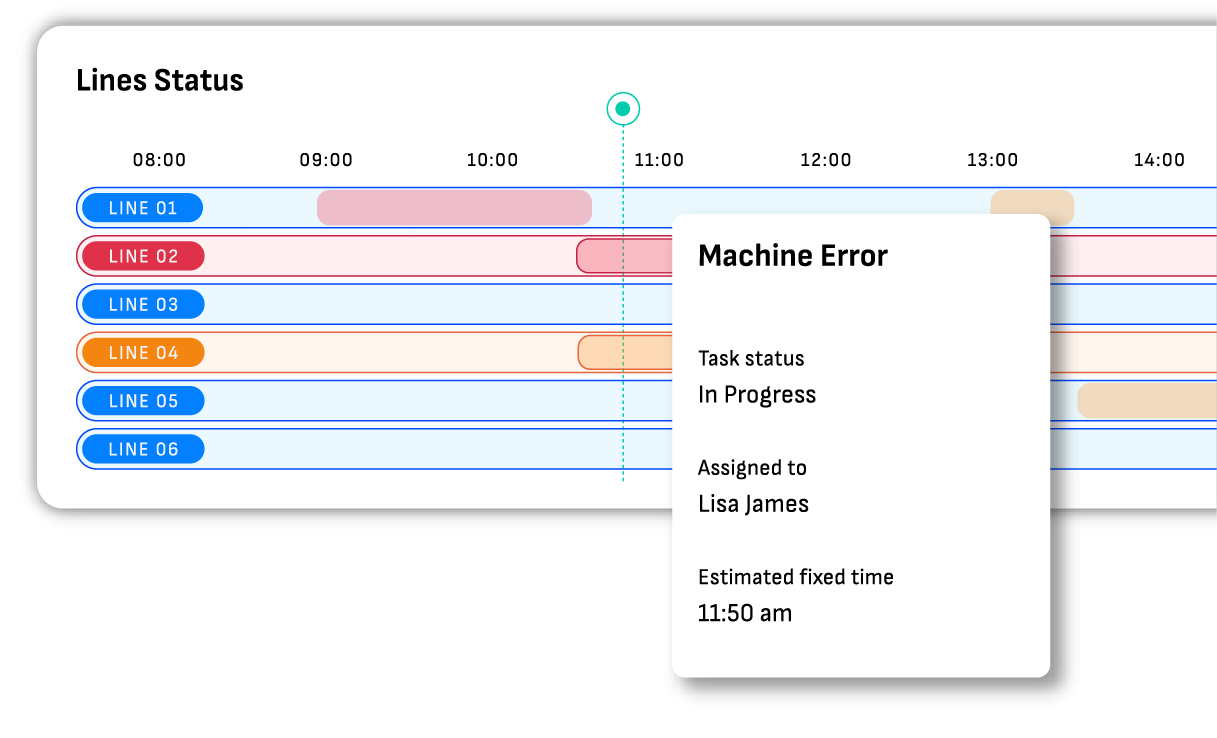

Echtzeit-Überblick über alle Produktionsdaten

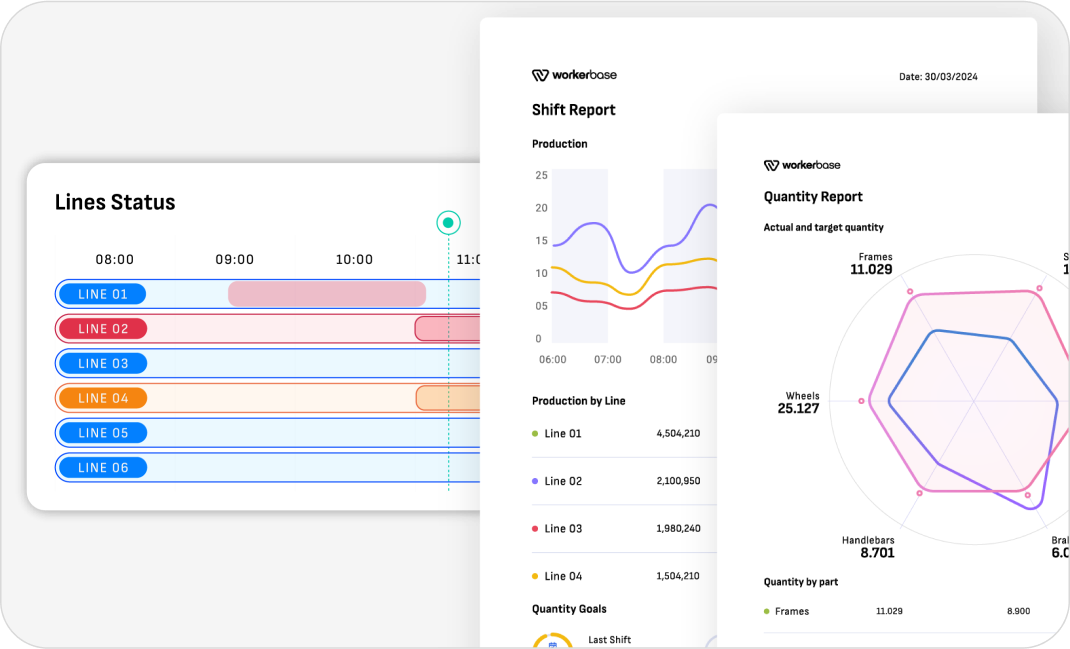

Treffen Sie Entscheidungen anhand von Echtzeit-Daten anstatt von wochenalten Berichten.

Echtzeit-Dashboards kombinieren automatisch Daten aus allen Quellen und zeigen sofort Durchsatz, First Pass Yield (FPY), Qualitätstrends und Verbesserungsfortschritte an.

Lean-Praktiken mühelos in den täglichen Ablauf integrieren

Binden Sie Lean-Praktiken ganz einfach direkt in die täglichen Arbeitsabläufe Ihrer Mitarbeiter ein und fördern dadurch eine starke Lean-Kultur um operative Exzellenz zu erreichen.

Digitale Workflows machen Lean zu einem Teil der Art, wie Arbeit erledigt wird – nicht zu zusätzlichen Aktivitäten. Sie verstärken Verhaltensweisen wie Visual Management und helfen Teams dabei, Arbeit beim ersten Mal richtig zu erledigen.

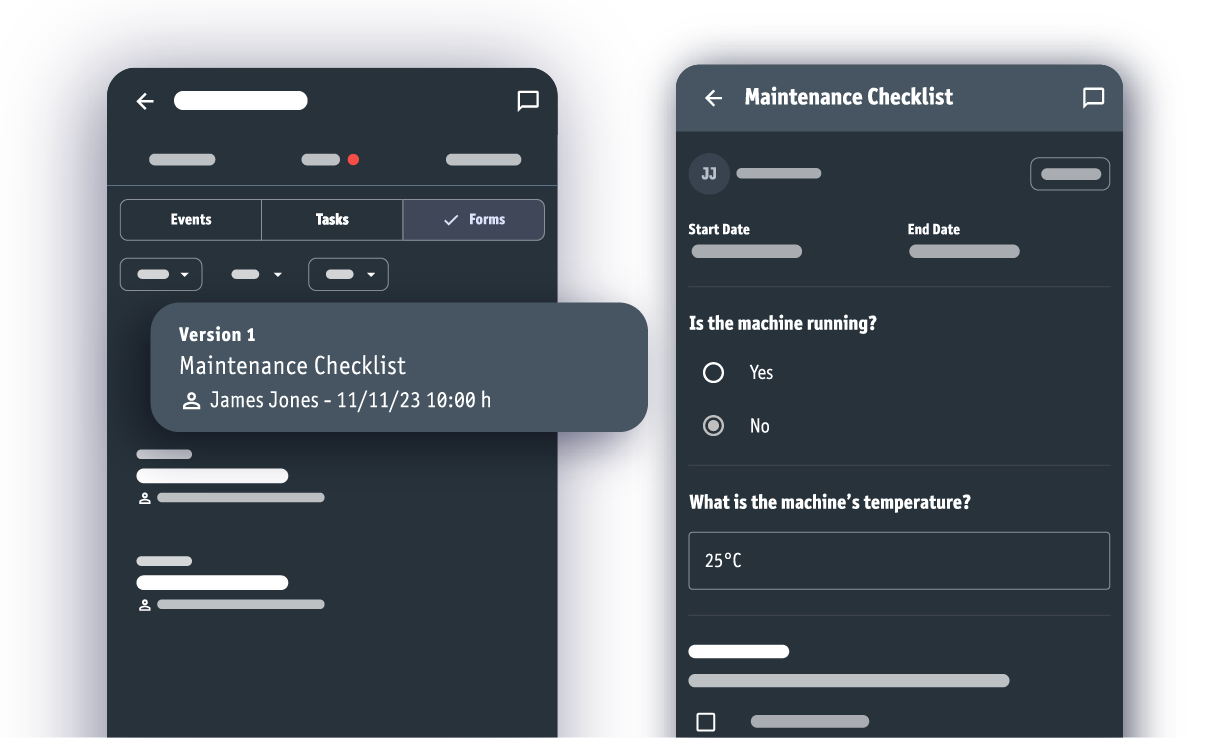

Ganz einfach das Wer, Was, Wo, Wann und Warum beantworten

Sehen Sie genau, was bei jedem Schritt passiert, um Probleme zu identifizieren und die Qualität zu erhalten.

Das System erfasst automatisch, wer was wann und wo gemacht hat, und gibt Ihnen vollständige Transparenz für Verbesserungen und Audits.

Shopfloor-Daten in umsetzbare Erkenntnisse verwandeln

Sammeln Sie Daten immer auf die gleiche Weise und verwandeln Sie sie in Erkenntnisse, die Ihnen genau zeigen, wo Sie verbessern können.

Schluss mit dem Rätselraten – lassen Sie die Daten für sich sprechen und versteckte Probleme sowie Verbesserungsmöglichkeiten sichtbar machen. Verfolgen Sie Kennzahlen wie steigende Ausschussraten oder Nacharbeitsfrequenzen und decken Sie Muster auf, die zu ungeplanten Stillständen oder langsamem Durchsatz führen.

Strategie für die erfolgreiche Implementierung von digitalem Lean

- Beginnen Sie damit, einen Lean-Prozess auszuwählen, bei dem digitale Verbesserungen den größten Nutzen versprechen. Die meisten Unternehmen starten mit 5S-Audits oder Problemlösungs-Workflows in einem Pilotbereich, in dem die Ergebnisse direkt sichtbar sind.

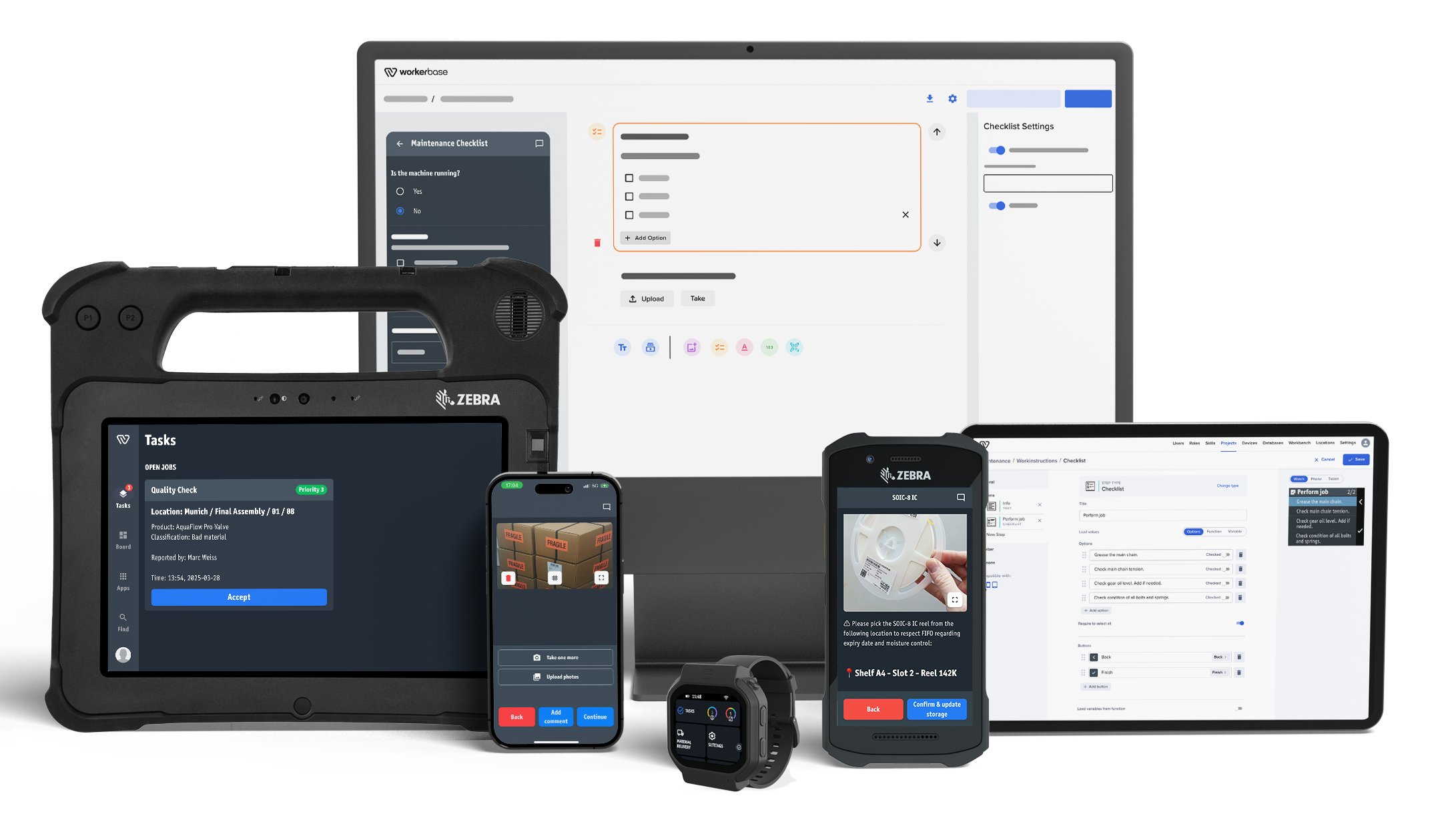

- Nutzen Sie die Workerbase Plattform, um digitale Versionen Ihrer bestehenden Prozesse zu erstellen und diese anschließend zu testen und zu verbessern. Dieser Ansatz baut Vertrauen auf, bevor Sie die Nutzung ausbauen und erweiterte Funktionen wie automatisches Routing und Systemintegration hinzufügen.

- Die Plattform wächst mit Ihren Bedürfnissen mit. Einfache digitale Formulare entwickeln sich zu fortgeschrittenen Workflows mit intelligentem Routing und automatischen Benachrichtigungen. Die Datensammlung wird zu Echtzeit-Dashboards mit Trendanalysen, die OEE, First Pass Yield, Ausschussraten und Stillstandszeiten erfassen, damit sie kontinuierlich auf Basis von realem Feedback verbessern können. Erfolgreiche Pilotprojekte werden auf mehrere Standorte ausgeweitet, während zentrale Governance und lokale Flexibilität erhalten bleibt.

Bereit, Ihre Shopfloor-Abläufe zu digitalisieren?

Gerne führen wir Sie durch unsere Plattform und zeigen, wie Sie Ihre spezifischen Fertigungs- und Produktionsherausforderungen lösen und messbare Ergebnisse liefern kann.

Wir teilen gerne tiefere Einblicke darüber, wie unsere Plattform Herausforderungen wie diese angeht:

- Informationszugang und aufgabenbezogene Unterstützung für Produktionsmitarbeiter

- Unflexible und isolierte IT-Infrastruktur, wie bestehende MES oder ERPs

- Datenreife im gesamten Fertigungsökosystem erreichen