Andon, ein Begriff, der vom japanischen Wort für „Laterne“ abgeleitet ist, beleuchtet seit Jahrzehnten den Weg zu Spitzenleistungen in der schlanken Fertigung. Aber Andon ist mehr als nur ein Werkzeug. Andon ist ein Konzept, das darauf abzielt, eine höhere Effizienz, Qualität und Problemlösungsfähigkeit in der Produktion zu erreichen.

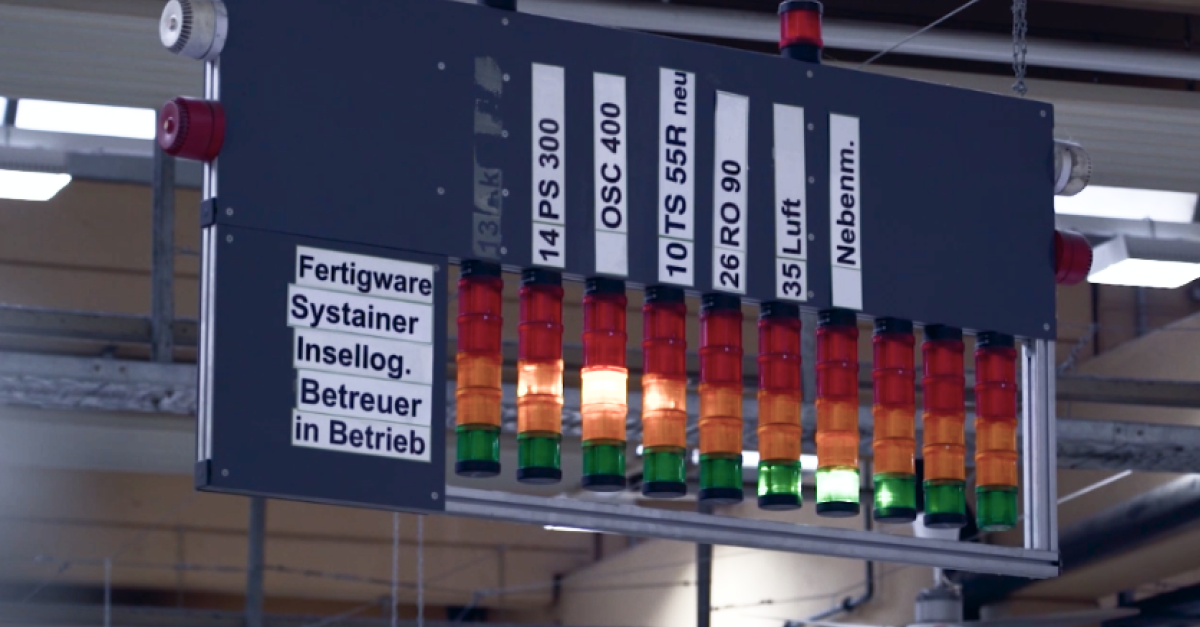

Andon wurde erstmals von Toyota als Teil des Toyota-Produktionssystems (TPS) eingeführt und ist ein visuelles Management-Tool, das die Kommunikation von Produktionsstatus, Problemen und Leistung in Echtzeit ermöglicht. Dabei werden Lichter, Anzeigen oder Signale verwendet, um die Teams auf Abweichungen von der Norm aufmerksam zu machen oder um zu signalisieren, dass Hilfe benötigt wird.

Hauptziele von Andon

- Erleichterung der schnellen Problemerkennung und -lösung.

- Förderung der Transparenz im Produktionsprozess.

- Erlauben Sie den Mitarbeitenden, die Produktion zu stoppen, wenn Qualitäts- oder Sicherheitsprobleme auftreten.

Andon heute

In der heutigen schnelllebigen Produktionsumgebung sind die Grundsätze von Andon nach wie vor von großer Bedeutung. Ein digitales Andon-System bietet Echtzeiteinblicke in den Produktionsprozess und gibt sofortiges Feedback über den Status der Anlagen, Engpässe im Arbeitsablauf und Probleme bei der Qualitätskontrolle. Sie ist das Rückgrat eines effizienten, reaktionsschnellen und agilen Fabrikbetriebs. Transparenz befähigt sowohl die Fabrikbetreiber als auch die Unternehmensleitung dazu schnell datengestützte Entscheidungen zu treffen, Ausfallzeiten zu minimieren und die Produktivität zu optimieren.

Einer der wichtigsten Vorteile eines digitalen Andon-Systems ist seine Rolle bei der Förderung einer Kultur der kontinuierlichen Verbesserung und des Engagements der Mitarbeiter. Es ermutigt die Teammitglieder, Probleme proaktiv zu erkennen und anzugehen, und fördert so das Gefühl der Verantwortung für den Produktionsprozess. Darüber hinaus können Fabriken durch die Erfassung und Analyse von Daten im Laufe der Zeit wiederkehrende Probleme erkennen und Korrektur- und Präventivmaßnahmen durchführen, um die Gesamteffizienz und Produktqualität zu verbessern.

Die zunehmende Komplexität der Produktionsprozesse (mit immer mehr Produktvarianten) und die steigenden Qualitätsanforderungen der Kunden machen

Andon ist kritischer denn je. Letzten Endes sind die Produktionsleiter darauf angewiesen, schnell auf Störungen zu reagieren, um die Produktion bestmöglich zu organisieren.

Auf dem heutigen globalen Markt, auf dem sich die Kundenanforderungen ständig ändern und die Produktionsprozesse immer komplexer werden (mit immer mehr Produktvarianten), sind die Betriebsleiter darauf angewiesen, schnell auf Störungen zu reagieren, damit die Bänder laufen, die Produkte fließen und sie dem wachsenden Wettbewerb voraus sind.

„Die Flexibilität, die ein digitales Andon-System bietet, ermöglicht es Fabriken, sich schnell an Nachfrageschwankungen anzupassen, Produktionslinien neu zu konfigurieren und hohe Qualitätsstandards aufrechtzuerhalten.“

Hersteller, die sich der digitalen Transformation verschrieben haben, profitieren vom ersten Tag an: verbesserter Durchsatz, kürzere Wartezeiten, höhere Produktivität in allen Teams und Funktionen sowie bessere Materialhandhabung durch Echtzeitprozesse.

Die traditionellen Andon-Methoden sind nicht mehr zweckmäßig

Traditionell beruhen Andon-Systeme auf physischen Signallampen, Signaltönen und manueller Kommunikation. Diese Methoden haben zwar ihren Zweck erfüllt, sind aber mit gewissen Einschränkungen verbunden:

Verzögerung des Informationsflusses

Herkömmliche Andon-Systeme führen zu Verzögerungen bei der Übermittlung wichtiger Informationen, da sie auf die manuelle Aktivierung des Signals durch eine Person und die Kommunikation von Angesicht zu Angesicht angewiesen sind. Dies lässt Raum für menschliche Fehler und Fehlinterpretationen. Außerdem werden Zwischenfälle oft nicht rechtzeitig bemerkt, weil die Bediener die gelben oder roten Lichter, die traditionell als visuelle Andon-Signale verwendet werden, nicht leicht erkennen können.

Fehlende Datenintegration

In einer Zeit, in der Fertigungsprozesse durch datengesteuerte Entscheidungsfindung, Automatisierung und Echtzeit-Konnektivität angetrieben werden, fehlt älteren Andon-Systemen die Fähigkeit zur Integration mit anderen Systemen, wie z. B. ERP oder MES, Maschinen oder intelligenten Geräten. Dies macht es nahezu unmöglich (oder extrem mühsam), Daten für eine kontinuierliche Verbesserung zu sammeln und zu analysieren.

Eingeschränkte Zugänglichkeit

In der heutigen globalisierten und vernetzten Fertigungslandschaft müssen Werksleiter und -mitarbeiter häufig von verschiedenen Standorten aus auf Produktionsprozesse und den Status von Fertigungslinien zugreifen und diese überwachen – manchmal sogar über verschiedene Zeitzonen hinweg. Bei herkömmlichen Andon-Systemen sind die Informationen in der Regel auf die Fabrikhalle beschränkt, was eine Zusammenarbeit und Überwachung aus der Ferne sehr schwierig macht. Ein System, das auf physische Präsenz angewiesen ist, kann unpraktisch sein, wenn es um geografisch verstreute Fabriken, globale Lieferketten oder den Bedarf an schnellen Entscheidungen außerhalb der Fabrikhalle geht.