Die Leistung eines modernen Andon-Systems

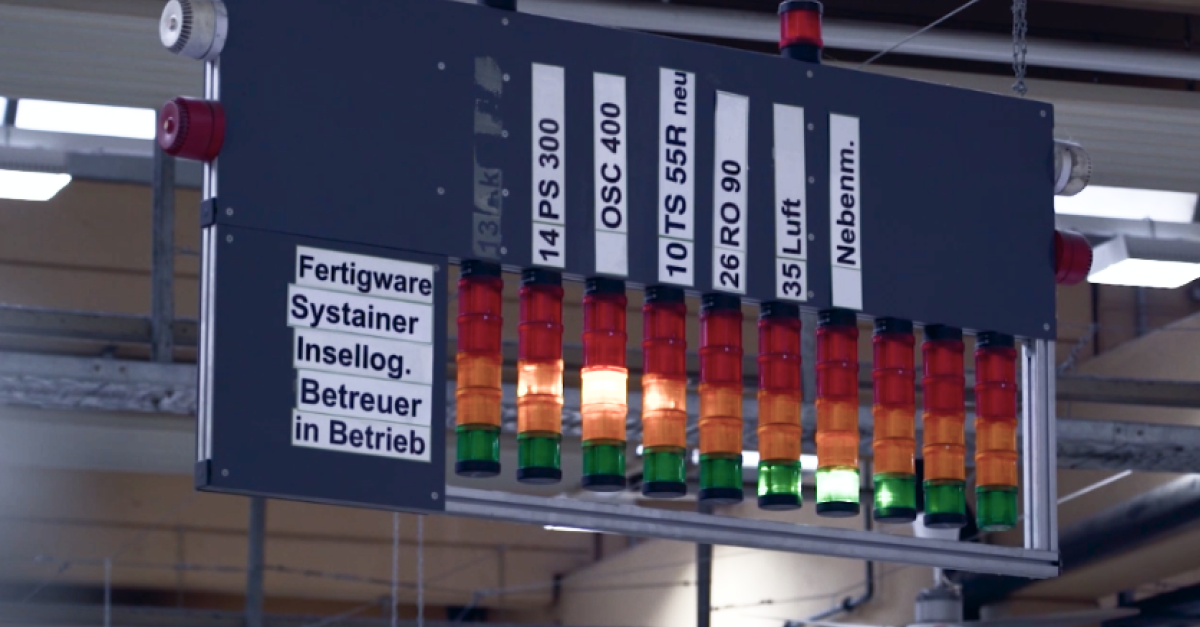

Die Fertigungsindustrie ersetzt ihr altes Andon-System durch ein modernes Andon-System, das digitale Arbeitsabläufe nutzt, um die Unzulänglichkeiten herkömmlicher Methoden zu beheben. Hier ist der Grund dafür:

Daten in Echtzeit

Moderne Andon-Systeme erfassen kontinuierlich wichtige Informationen über den Zustand der Anlagen, die Produktionsraten, die Qualitätskennzahlen und vieles mehr und zeigen diese an – so erhalten Sie in Echtzeit Einblick in die Produktionsprozesse. Sie ermöglicht es Betriebsleitern und Bereichsleitern, Engpässe, Defekte oder Ausfallzeiten schnell zu erkennen, die genaue Ursache zu ermitteln und Probleme schnell zu beheben. Ein weiterer Vorteil historischer Daten liegt in der Verfolgung von Trends, die die Prozessoptimierung und die vorausschauende Wartung erleichtern, was ungeplante Ausfallzeiten weiter reduziert und die Gesamteffizienz verbessert.

Integration

Moderne Andon-Systeme lassen sich nahtlos in andere Fertigungssysteme integrieren und dienen als zentraler Knotenpunkt, der alle Facetten des Produktionsprozesses miteinander verbindet. Dieses Netz schafft die nötige Transparenz für eine gründliche Datenanalyse und fundierte Entscheidungen. Wenn beispielsweise eine Maschine einen Fehler feststellt, kann das Andon-System automatisch Wartungsteams benachrichtigen, Ersatzteile bestellen und Produktionspläne in Echtzeit anpassen.

Fernzugriff

Moderne Andon-Systeme bieten Fernzugriff und -überwachung über webbasierte oder mobile Anwendungen. Dank dieser Funktion können Betriebsleiter und Mitarbeiter in Schlüsselpositionen den Status von Anlagen, Produktionslinien und Qualitätskontrollmaßnahmen von praktisch jedem Ort mit einer Internetverbindung aus überprüfen. Ganz gleich, ob es um die Überprüfung von Echtzeitdaten, die Behebung von Problemen oder das Treffen wichtiger Entscheidungen von unterwegs geht, die Fernzugriffsmöglichkeit verbessert die Reaktionsfähigkeit und die Effizienz der Betriebsabläufe. Darüber hinaus ermöglichen die digitalen Andon-Systeme einen Fernsupport, der zu einer schnelleren Problemlösung, geringeren Ausfallzeiten und einer höheren Gesamtproduktivität beiträgt.

Datenanalyse

Diese Systeme bieten leistungsstarke Datenanalysetools für die Interpretation und Visualisierung von Informationen. Auf diese Weise lassen sich Trends und Muster erkennen, Produktions-KPIs verfolgen und der Kreislauf der kontinuierlichen Verbesserung speisen. Mit diesen datengestützten Erkenntnissen können Fabriken Prozesse optimieren, Abfälle reduzieren und die Produktqualität verbessern. So können beispielsweise Mitarbeiter an der Front, Vorgesetzte und Betriebsleiter Anomalien erkennen, die durch manuelle Beobachtung vielleicht nicht auffallen würden – etwa frühe Anzeichen von Maschinenverschleiß, Qualitätsproblemen oder Produktionsengpässen.

Einfache Konfiguration von Digital Andon

Betrachten wir ein Produktionsszenario, in dem eine Fabrik Automobilteile herstellt. Um ein modernes Andon-System zu konfigurieren, setzen Sie folgende Schritte um:

Schlüsselmetriken definieren

Beginnen Sie mit der Festlegung der wichtigsten Leistungskennzahlen Ihres Unternehmens. Diese Metriken sollten eng auf Ihre Produktionsziele abgestimmt sein und können Parameter wie Produktionszykluszeiten, Fehlerquoten und Ausfallzeiten von Anlagen umfassen. Die Definition dieser Messgrößen ist ein grundlegender Schritt, da sie festlegt, was Sie zur Prozessverbesserung überwachen und messen werden.

Identifizieren von Datenquellen

Sobald Sie Ihre Schlüsselkennzahlen festgelegt haben, ermitteln Sie die Datenquellen, die zur genauen Überwachung dieser Kennzahlen erforderlich sind. Im Fall unserer Automobilkomponentenfabrik könnten die Datenquellen IoT-Sensoren an Maschinen und Anlagen, ERP- und MES-Software (Enterprise Resource Planning), Daten aus Qualitätskontrollsystemen und sogar Daten von Smart Devices umfassen. Diese Datenquellen liefern den notwendigen Input, damit Ihr Andon-System effektiv arbeiten kann.

Überwachung in Echtzeit

Implementieren Sie digitale Anzeigen und Benachrichtigungen, die Echtzeit-Updates zu den ermittelten Metriken bieten. Die Mitarbeiter in den Betrieben sollten je nach den Erfordernissen des Arbeitsplatzes über verschiedene Mittel unmittelbaren Zugang zu diesen Informationen haben. Industrietaugliche Tablets, Smartphones oder Smartwatches sind Beispiele für Geräte, die zur Darstellung dieser Echtzeitdaten verwendet werden können. Die Fähigkeit, Probleme sofort zu erkennen, ist für eine rasche Entscheidungsfindung und Problemlösung unerlässlich.

Automatisierte Warnmeldungen

Einer der Eckpfeiler eines robusten Andon-Systems ist die Möglichkeit, automatische Warnmeldungen einzurichten. Diese Alarme sollten so konfiguriert werden, dass sie ausgelöst werden, wenn Metriken

von den akzeptablen Bereichen abweichen. Wenn beispielsweise die Fehlerquote einen vordefinierten Schwellenwert überschreitet, sollte das Andon-System automatische Warnungen ausgeben. Diese Warnmeldungen sollten nicht nur die zuständigen Mitarbeiter benachrichtigen, sondern ihnen auch die notwendigen Informationen liefern, um das Problem wirksam anzugehen. Die Automatisierung gewährleistet eine rechtzeitige Reaktion und minimiert das Potenzial für menschliche Fehler im Alarmierungsprozess.

Fernzugriff

Die moderne Fertigung ist häufig durch geografisch verstreute Betriebe und den Bedarf an externem Fachwissen gekennzeichnet. Daher ist es wichtig, dass Ihr Andon-System über mobile Geräte oder Computer aus der Ferne zugänglich ist. Diese Erreichbarkeit ermöglicht es Experten außerhalb des Unternehmens, sofortige Hilfe zu leisten, mit den Teams vor Ort zusammenzuarbeiten und fundierte Entscheidungen zu treffen, auch wenn sie räumlich von der Fabrikhalle entfernt sind.

Datenanalyse

Nutzen Sie fortschrittliche Datenanalysetools, um die von Ihrem Andon-System generierten historischen Daten zu sammeln und zu analysieren. Dieser Schritt ist entscheidend, um wiederkehrende Probleme, Trends und Bereiche für Prozessverbesserungen zu identifizieren. Durch die Sichtung historischer Daten können Hersteller wertvolle Erkenntnisse gewinnen, die bei der Optimierung von Produktionsprozessen, der Reduzierung von Ausschuss und der Verbesserung der Produktqualität helfen.

TL;DR

Die erfolgreiche Konfiguration eines modernen Andon-Systems ist ein vielschichtiger Prozess, der eine sorgfältige Berücksichtigung der wichtigsten Leistungskennzahlen, Datenquellen, Echtzeitüberwachung, automatischen Warnmeldungen, Fernzugriff und Datenanalyse erfordert. Wenn Sie diese Grundsätze befolgen, sind Sie nicht nur in der Lage, schnell auf Probleme zu reagieren, sondern können auch die kontinuierliche Verbesserung und Wettbewerbsfähigkeit in der heutigen schnelllebigen und datengesteuerten Fertigungswelt vorantreiben. Lesen Sie mehr über die Leistungsfähigkeit moderner digitaler Andon-Systeme in unserem Leitfaden für digitales Andon.

Zusammenfassend lässt sich sagen, dass die Stärke der modernen Andon-Systeme darin liegt:

- Verkürzung der Reaktionszeiten durch automatische und sofortige Zuweisung der Aufgabe an die richtige Person auf der Grundlage völlig flexibler Geschäftsregeln. Benachrichtigungen werden nur an die zuständigen Personen gesendet, um zu vermeiden, dass sich mehrere Personen mit demselben Problem befassen.

- Steigerung der Gesamtanlageneffizienz (OEE) und damit der Produktivität durch verbesserte Reaktionszeiten

- Gleichmäßige Verteilung des Arbeitsaufkommens auf die einzelnen Mitarbeiter je nach Qualifikation, Verfügbarkeit, Priorität und mehr